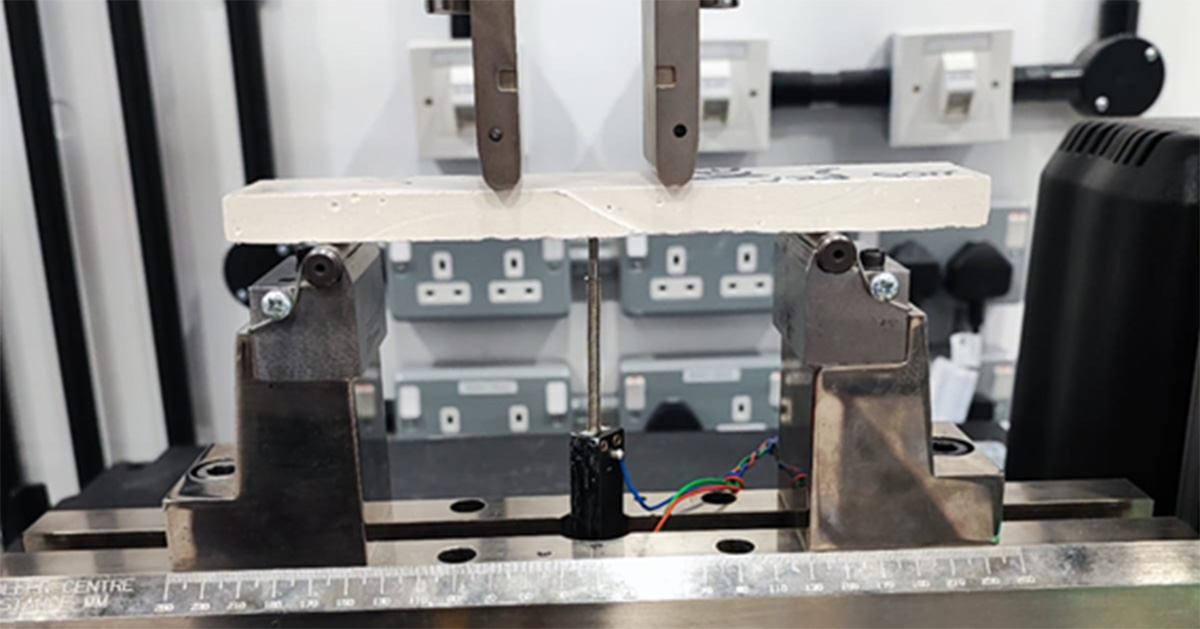

Pesquisadores da Faculdade de Zootecnia e Engenharia de Alimentos (FZEA) da USP, em Pirassununga, desenvolveram um novo tipo de cimento com fibras vegetais, capaz de absorver 100 quilos (kg) de dióxido de carbono (CO₂) por metro cúbico (m3). O novo ligante produzido substitui compostos à base de cálcio por óxido de magnésio (MgO), incorporando o CO₂ – um dos gases do efeito estufa (GEEs) – ao material e obtendo um cimento mais resistente e durável.

A ideia da pesquisa é aplicar o CO2 gerado durante a produção de etanol de cana-de-açúcar, ajudando a reduzir as emissões do poluente, estimadas em 11,3 milhões de toneladas somente no Estado de São Paulo. Os resultados dos testes com o novo cimento são detalhados em artigo da revista científica Construction and Building Materials.

“A produção de cada tonelada de etanol gera aproximadamente 956,5 kg de CO₂. Contudo, o carbono presente no etanol tem origem vegetal, principalmente da cana-de-açúcar, no contexto brasileiro, e é capturado da atmosfera durante a fotossíntese”, afirma ao Jornal da USP o químico Adriano Azevedo, pesquisador da FZEA, que participa do projeto. “Assim, parte das emissões de CO₂ geradas no processo industrial, bem como todo o CO₂ emitido durante a combustão do etanol, pode ser compensada pelo crescimento da biomassa vegetal. Em um ciclo ideal, as emissões líquidas seriam próximas de zero, configurando o etanol como um biocombustível de baixo carbono.”

Segundo dados da Agência Nacional do Petróleo, Gás Natural e Biocombustíveis (ANP), o Estado de São Paulo foi, em 2020, o maior produtor de etanol do Brasil, com 14,7 milhões de metros cúbicos (m³), cerca de 45% da produção nacional. Das 360 unidades autorizadas pela ANP a produzir etanol, 149 estão localizadas em São Paulo, com capacidade instalada de 169,4 mil m³/dia. “Estima-se que essa produção resulte na geração anual de aproximadamente 11,3 milhões de toneladas de CO₂”, relata o pesquisador. “Portanto, o desenvolvimento de tecnologias complementares para reaproveitamento e captura de carbono nesse contexto pode contribuir de forma decisiva para a descarbonização da matriz energética nacional, fortalecendo a sustentabilidade do setor de biocombustíveis e colaborando com os esforços globais de mitigação das mudanças climáticas.”

De acordo com Azevedo, o cimento proposto na pesquisa difere dos tradicionais, como o Portland, principalmente por utilizar óxido de magnésio (MgO) como matéria-prima principal, em vez de compostos à base de cálcio. “Eles apresentam pH [alcalinidade] elevado, geralmente entre 12,5 e 13, o que acelera a degradação das fibras vegetais incorporadas à matriz cimentícia, comprometendo a durabilidade do material”, descreve. “Já os cimentos formulados com MgO possuem um pH mais moderado, entre 10 e 10,5, o que reduz significativamente o ataque alcalino às fibras e permite que elas mantenham sua função estrutural por mais tempo.”

Captura de CO₂

“Além disso, o processo de cura adotado no projeto envolve a carbonatação acelerada, que não apenas contribui para a captura de CO₂, mas também reduz ainda mais o pH do compósito”, acrescenta Azevedo. “Essa diminuição da alcalinidade do meio reforça a preservação das fibras vegetais, melhorando a durabilidade e a ecoeficiência do material final.”

O processo de captura de CO₂ por materiais cimentícios ocorre por meio da reação entre espécies alcalinas presentes na matriz e o ácido carbônico (H₂CO₃), formado a partir da dissolução do CO₂ na água existente no sistema. No caso dos cimentos à base de óxido de magnésio (MgO), a principal espécie alcalina gerada é a brucita (hidróxido de magnésio). “Os carbonatos de magnésio formados como produto da carbonatação tendem a se precipitar nos poros e vazios da estrutura do material”, relata o químico. “A formação desses produtos secundários preenche a microestrutura, aumentando a densidade, reduzindo a absorção de água e melhorando suas propriedades mecânicas.”

Além do carbonato de magnésio anidro, sem água na composição, outros produtos de carbonatação podem se formar, como a nesquehonita, a hidromagnesita e a dypingita, dependendo da temperatura, umidade e concentração de CO₂. “Esses carbonatos hidratados contribuem não apenas para o aumento da densidade, mas também para a estabilidade química ao longo do tempo”, salienta o pesquisador.

“Como a reação de carbonatação consome espécies alcalinas, há uma progressiva redução do pH à medida que a reação avança. Além de contribuir para a melhoria das propriedades mecânicas, ela também favorece a durabilidade, especialmente quando fibras vegetais estão presentes, por reduzir sua degradação ao longo do tempo”, diz Adriano Azevedo.

Os resultados dos testes indicam que o cimento desenvolvido na pesquisa foi capaz de capturar aproximadamente 100 quilos de CO₂ por metro cúbico de material. “Com base nisso, o projeto avançou para uma nova etapa, voltada ao aumento da taxa de captura e mineralização do CO₂, por meio da modificação das reações químicas iniciais do cimento magnesiano, o que é sugerido pela alteração do calor liberado na hidratação”, observa Azevedo. “O próximo passo é submeter o compósito a uma atmosfera enriquecida com CO₂ para observar, em detalhe, como se dá a formação dos carbonatos de magnésio por meio da mineralização do dióxido de carbono, etapa essencial para o aprimoramento do desempenho técnico e ambiental do material.”

Segundo o pesquisador, como se trata de uma tecnologia significativamente diferente da empregada pela indústria, será necessário adaptar algumas etapas do processo produtivo para possibilitar sua implementação em larga escala. “Além da avaliação da produção em escala piloto, o projeto também contempla um estudo técnico-econômico sobre a viabilidade do uso do CO₂ gerado pelas usinas na carbonatação dos materiais”, enfatiza. “Dessa forma, o projeto busca não apenas aprimorar tecnicamente os compósitos cimentícios, mas também promover um modelo de negócio mais sustentável e com menor pegada de carbono”, ressalta o químico.

A pesquisa conta com a participação do professor Holmer Savastano Junior, da FZEA, e da professora Cise Unluer, do Departamento de Engenharia Mecânica, Aeroespacial e Civil da Universidade de Manchester (Reino Unido). O projeto tem apoio da Fundação de Amparo à Pesquisa do Estado de São Paulo (Fapesp).